随着工业4.0与智能制造时代的到来,工厂的能源管理正从传统的经验型、粗放型模式,向精细化、智能化方向深刻转型。作为这一转型的核心支撑,工厂能耗监测系统的数据处理服务,已不再仅仅是简单的数据收集与展示,而是演变为一个集数据采集、处理、分析、洞察与决策支持于一体的综合性智能服务系统。它如同工厂能源体系的“智慧大脑”,通过对海量、多源能耗数据的深度处理,赋能企业实现节能降耗、提质增效与绿色可持续发展。

一、数据处理服务的核心架构

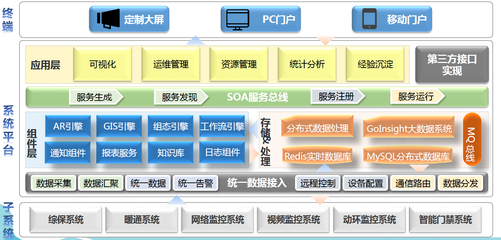

工厂能耗监测系统的数据处理服务通常构建在分层架构之上:

- 数据采集与接入层:这是系统的“感官神经”。通过智能电表、水表、燃气表、传感器、SCADA系统以及企业现有的MES/ERP系统,实时或准实时地采集电、水、气、热、压缩空气等各类能源介质的消耗数据,以及相关的生产工况数据(如产量、设备运行状态、环境温湿度等)。

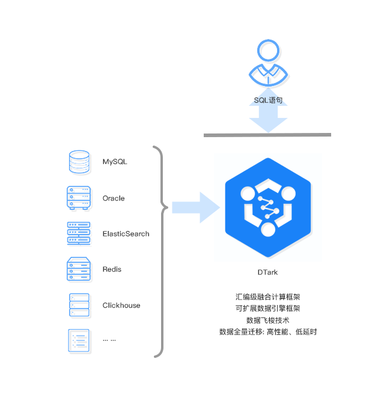

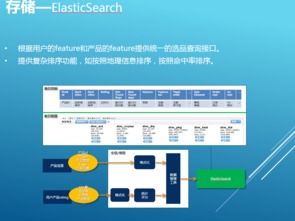

- 数据存储与管理层:这是系统的“记忆中枢”。采用时序数据库、关系型数据库或数据湖等技术,对海量的时序能耗数据进行高效、可靠的存储。本层服务确保数据的完整性、安全性和可追溯性,并建立统一的数据模型与标准,为上层应用提供干净、一致的数据源。

- 数据处理与分析层:这是系统的“思考核心”,也是价值创造的关键环节。其服务主要包括:

- 数据清洗与整合:自动识别并处理异常值、缺失值,将来自不同协议、不同频率的异构数据进行对齐、关联与融合,形成具有业务意义的统一能耗视图。

- 数据计算与指标化:基于业务规则,实时计算关键绩效指标(KPI),如单位产品能耗、设备能效、负荷率、峰谷平电量占比、碳排放因子等。

- 智能分析与建模:运用大数据分析、机器学习算法,进行用能模式识别、负荷预测、能效对标、异常检测与故障诊断。例如,通过聚类分析发现不同班次或产品的用能规律;通过回归模型预测未来能耗趋势;通过实时监测发现“跑冒滴漏”等非正常能耗。

- 数据应用与可视化层:这是系统的“表达界面”。将处理后的数据结果,通过看板、图表、报告、移动推送等多种形式,直观地呈现给不同角色的用户(如管理者、工程师、操作员)。提供从宏观到微观的多维度数据钻取,以及实时报警、能效分析报告、优化建议等,支撑日常管理和决策。

二、数据处理服务的核心价值

- 实现能源可视化管理:将不可见的能源消耗转化为清晰、实时的数据图表,让管理者对全厂、车间、生产线乃至单台设备的用能情况一目了然,打破能源管理“黑箱”。

- 精准定位节能空间:通过多维度的对比分析(如历史同期对比、同类设备对比、行业标杆对比),快速识别能效低下环节、不合理用能行为和节能潜力点,使节能改造投资有的放矢。

- 支持精细化成本核算:将能耗数据与生产订单、批次、产品型号精确关联,实现能源成本的精准分摊,为产品成本分析、产品定价及工艺优化提供关键数据依据。

- 保障设备安全与稳定运行:通过对用能模式的持续监控与异常预警,可以及时发现设备过载、老化、故障隐患,变被动维修为预测性维护,减少非计划停机。

- 助力实现“双碳”目标:准确的能耗数据是计算碳排放的基础。该系统通过监测与分析,帮助企业制定科学的碳减排路径,并满足政府日益严格的能源审计与碳排放报告要求。

三、发展趋势与挑战

工厂能耗监测系统的数据处理服务将朝着更智能化、平台化、服务化的方向演进:

- 与AI深度结合:更广泛地应用人工智能进行用能优化调度、虚拟计量、以及基于能效最优的生产排程建议。

- 边缘计算协同:在靠近数据源的边缘侧进行初步处理与实时响应,降低云端压力,提升系统整体效率与可靠性。

- 融入工业互联网平台:作为工厂数字孪生的重要组成部分,与生产、设备、质量等数据深度融合,提供全局优化的综合能源解决方案。

挑战依然存在,包括如何应对数据质量参差不齐、如何实现跨系统数据孤岛的打通、如何保障数据安全与隐私、以及如何培养既懂能源又懂数据的复合型人才等。

###

总而言之,工厂能耗监测系统的数据处理服务,是连接物理能耗世界与数字化管理世界的桥梁。它通过将原始数据转化为深刻的业务洞察与可执行的优化建议,驱动工厂能源管理从“被动响应”走向“主动优化”,从“成本中心”变为“价值中心”,最终成为企业在激烈市场竞争和绿色转型浪潮中构建核心竞争力的关键一环。